|

신인희, 김덕영

광주과학기술원 정보통신 공학과

E-mail: dykim@gist.ac.kr

Abstract

The gradient of the residual stress distribution in the mechanical defect on the optical fiber surface

was investigated. This gradient of the residual stress distribution appeared in both of the core and

the clad of the mechanical defect region on the optical fiber. The residual stress measurement was

suggested as a investigation method of the mechanical defect on the optical fiber.

1. 서론

광섬유는 코어, 클래드 구조로 이루어져 있으며, 이러한 광섬유 구조를 보호하기 위해 광섬유 외부를

폴리머 피복으로 감싸고 있다. 그러나 광섬유 피복은 Bragg 격자, 광 분배기, 광센서 및 광 커넥터 등

광섬유 기반의 소자제작을 위해 제거되어야 필요가 있다. 광섬유 피복의 제거에 있어서, 광섬유 피복

제거를 위한 장비와 광섬유 클래드 부분의 접촉이 불가피하게 되며, 이러한 접촉은 광섬유의 강도를

약화시키는 원인이 되기도 한다(1-3). 예를 들어, Mechanical Coating Stripper의 경우, 광섬유 표면에

미세한 손상을 야기시키며, 광섬유의 강도를 심각하게 약화시키는 것으로 보고되고 있다(4).

본 논문에서는 광섬유의 피복 제거 시 나타날 수 있는 광섬유 표면에서의 기계적 손상이 광섬유

내부의 잔류응력 분포에 미치는 영향을 분석하였으며, 이를 통해 광섬유 잔류응력 분포의 측정이

광섬유 표면에 발생된 기계적 손상위치 분석을 위한 새로운 방법이 될 수 있음을 제시하였다. 광섬유의

잔류응력의 측정은 Inverse linear polarizing method(5)를 이용하여 실시되었다.

2. 실험

광섬유 표면에 발생된 기계적 손상에 따른 광섬유 내부의 잔류응력 분포 변화를 분석하기 위해,

상용화된 LG 단일모드 광섬유를 사용하였으며, 그 광섬유 표면에 광섬유 축에 수직한 방향으로 임의의

기계적 손상을 가하였다. 그리고, 광섬유 표면의 기계적 손상위치를 중심으로 10㎛간격으로 광섬유의 축

방향을 따라 광섬유의 잔류응력을 측정하고, 각각의 잔류응력 값을 분석하였다.

3. 실험 결과 및 분석

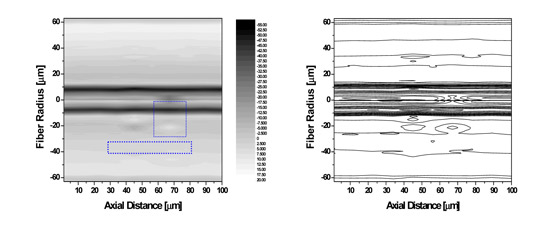

그림 1과 그림 2는 각각 표면이 기계적으로 손상된 광섬유의 축 방향으로 측정된 잔류응력의 분포와

잔류응력 분포의 등심선을 나타낸 것이다. 그림 1과 그림 2에서 볼 수 있듯이, 기계적 손상이 발생한

70㎛ 부근에서 광섬유 코어 부분의 잔류응력이 압축응력 형태로 전환되었으며, 그 값은 15MPa이었다.

또한 광섬유의 안쪽 클래드 부분에서의 잔류응력이 인장응력 형태로 전환되었으며, 그 값은

7MPa이었다. 한편, 기계적 손상이 발생한 근접부분인 50㎛ 부근에서는 안쪽 클래드 부분의 잔류응력이

압축응력 형태로 전환되었으며, 그 값은 8MPa이었다.

이를 통해 광섬유의 표면에 생기는 기계적 손상에 의해 광섬유 내부에 존재하는 잔류응력의 변화가

나타나며, 이는 기계적 손상이 발생한

| Figure 1. Gradient of residual stress distribution in the mechanical defect on the optical fiber surface |

Figure 2. Contour line of gradient of residual stress distribution

in the mechanical defect on the opticalfiber surface. |

부분의 클래드와 코어 부분에서 그리고, 기계적 손상이 발생한

부분의 근접부분에서의 클래드 부분에서도 모두 나타남을 확인할 수 있었다. 또한 이를 통해 광섬유의

표면에 발생할 수 있는 기계적인 손상의 유무를 광섬유 잔류응력 분포를 측정함으로써 확인할 수

있으며, 기계적 손상의 정확한 위치분석을 광섬유 잔류응력 분포를 측정함으로써 가능하게 할 수

있음을 확인할 수 있었다.

결론

광섬유 표면에 발생하는 기계적인 손상에 의해 광섬유 내부에 존재하는 잔류응력의 변화가 발생함을

확인하였으며, 잔류응력의 변화가 기계적 손상이 발생한 위치에서의 코어부분과 클래드 부분 그리고

손상이 발생한 위치의 근접부분에서도 나타남을 확인하였다. 또한, 광섬유 잔류응력 측정을 통해

광섬유의 표면에 발생하는 기계적인 손상의 유무와 기계적 손상의 정확한 위치분석이 가능함을 확인할

수 있었다.

참고문헌

1. H. Nagata et al., Journal of Lightwave Technology, Vol.12, No5, 727~729 (1994)

2. H. Park ea al., Journal of Lightwave Technology, Vol.23, No2, 551~557 (2005)

3. L. G. Baikova et al., Sov. J. Glass Phys. Chem., Vol.18, 114~116 (1992)

4. M. J. Matthewson el al., Journal of Lightwave Technology, Vol.15, No.3, 490~497 (1997)

5. Y. Park, Dissertation for Ph.D. GIST. (2002)

|